自動焊接煙塵凈化治理需結合源頭捕集、高效凈化和智能控制技術,針對不同工況定制方案。

高負壓直吸式

在焊點10cm內設置吸氣臂(風速30-50m/s),360°旋轉柔性臂實現煙塵95%以上捕獲率,尤其適合機器人焊接固定工位。

移動式凈化器 配置萬向輪及耐高溫軟管,靈活適配多工位場景,風量2400~3600m3/h,濾芯精度0.3μm(過濾效率99.9%)。

頂吸罩與密閉系統

吸頂罩+軟簾 利用熱煙上升特性,覆蓋焊接區域形成微負壓,防止煙塵擴散,適用于大型工件或機器人幅度大的場景。

密封工作站/伸縮房 IP54防護等級艙體,內置紅外監測(PM2.5>0.5mg/m3自動啟動凈化);伸縮房可折疊,節省空間且支持大型工件吊裝。

濾筒除塵技術

采用PTFE覆膜濾筒(軍工級),對0.3μm顆粒截留率99.97%,配合脈沖反吹清灰,維持2600Pa恒定負壓。

三級凈化系統 初效金屬網攔截火花→中效靜電除塵→活性炭吸附有害氣體(如錳、鉻化合物),同步處理顆粒物與VOCs。

靜電吸附技術

板板式雙區電場結構,阻力低且支持自動沖洗,對焊接煙塵凈化效率>99%,特別適合高濃度煙塵場景。

混合凈化系統

TiO?光催化+低溫等離子體,針對VOCs,苯系物去除率92%。

自循環凈化器 無管道設計,濾筒豎裝覆膜聚酯纖維,適用多工位大型車間,風量半徑達15m。

自適應風量調節

風機變頻技術,根據煙塵濃度自動調節風速,減少能耗(如某方案節能40%)。

數字孿生優化

CFD仿真車間氣流組織,降低30%新風能耗;實時監測錳濃度(<0.05mg/m3)及設備壓差,超限自動報警。

物聯網遠程監控

設備運行狀態云端管理,濾芯壽命預警(壓差>1500Pa需更換),支持自動清灰與故障診斷。

某礦業 采用伸縮房系統后,車間粉塵濃度降至4mg/m3以下,0.3μm煙塵過濾效率99.97%,濾芯更換頻次降低。

某汽車零部件廠 集成濾筒除塵+吸氣罩,PM2.5從1.2mg/m3降至0.08mg/m3,設備維護周期延長3倍。

關鍵實施建議

濾芯維護 每800小時檢測氣密性,優先選用CE-EN1822認證濾筒。

人員防護 焊工佩戴P100級呼吸器+EN11612阻燃服,季度肺功能檢查(監測FVC/FEV1指標)。

經濟性 移動式設備適合車間(成本低);集中式系統適用于大型連續生產(長期運營成本優)。

通過“源頭精準捕集+多級凈化+智能調控”閉環紙粒,可同時滿足職業健康(GBZ2.1標準)、環保排放及生產效率需求。實際選型需結合焊接工藝、工件尺寸及車間布局專項設計。

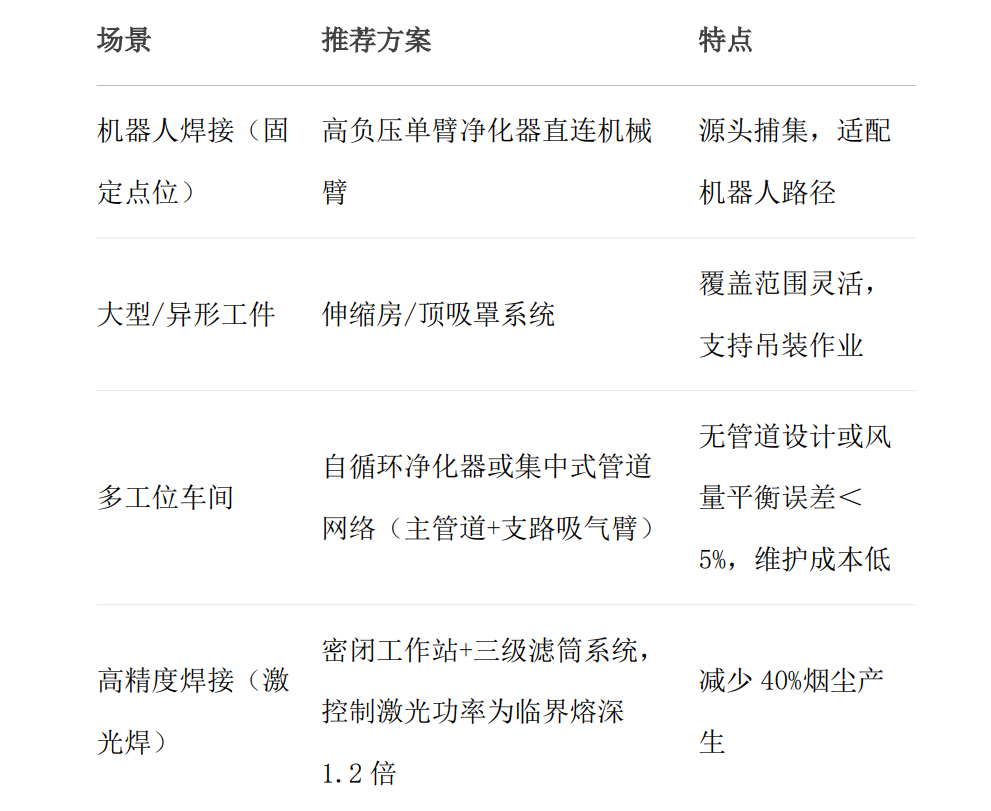

凱森針對于自動焊接工況,根據客戶現場實際使用提不同類型的除塵系統,包含焊接房、焊接頂吸罩、高負壓等除塵治理形式。

焊接房:通過設計機構簡潔美觀的焊接房,將焊接工位產生的煙塵都能得到有效的吸收,沒有吸收掉的煙塵也會被控制在其獨立的焊接房中,還是會被收集處理,而不會污染車間其他空間的環境。

焊接頂吸罩:通過頂吸罩口的氣流運動,可在有害物散發地點直接捕集有害物或控制其在車間的擴散,保證室內工作區有害物濃度不超過國家衛生標準的要求。

高負壓:高負壓煙塵凈化器體積輕巧,吸力強大,設計結構合理,內含高真空渦輪式風機機組,輕巧的機身可隨操作者隨意移動,源頭捕捉,可通過高負壓吸氣軟管靈活達到吸氣臂及任何其他方式不能達到的位置。