針對焊裝車間整體空間煙塵治理,需采取系統性解決方案,結合源頭控制、通風凈化和智能管理。以下是分步實施方案及技術建議:

源頭抑制:減少煙塵產生

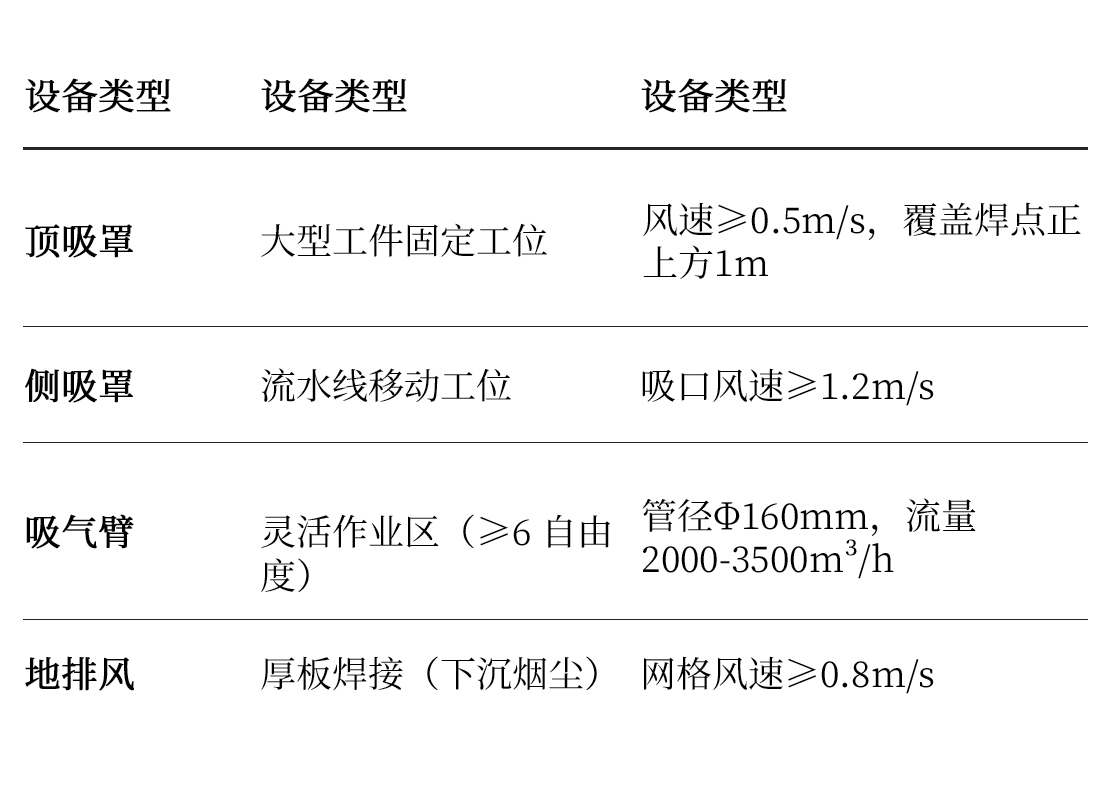

過程捕捉:就近攔截擴散

空間凈化:整體環境過濾

智能監控:數據動態優化

自動焊接房/密閉工位

機器人焊站:加裝透明亞克力罩(頂部預留吸風口)

人工工位:配置可調式吸氣臂(流量≥2500m3/h,覆蓋半徑1.5m)

低煙塵焊接技術

切換低煙塵焊絲(如金屬粉芯焊絲)

優化焊接參數(降低飛濺率≥15%)

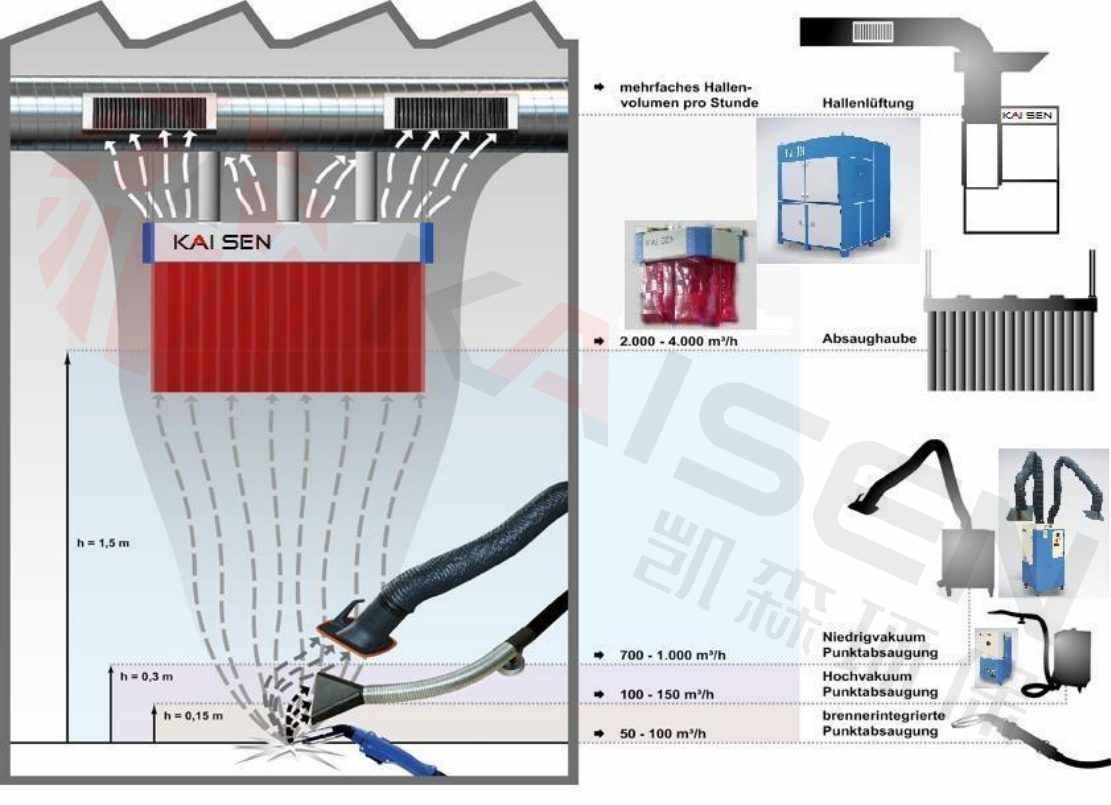

效率提示:吸氣口距電弧≤300mm時,捕捉效率可達90%

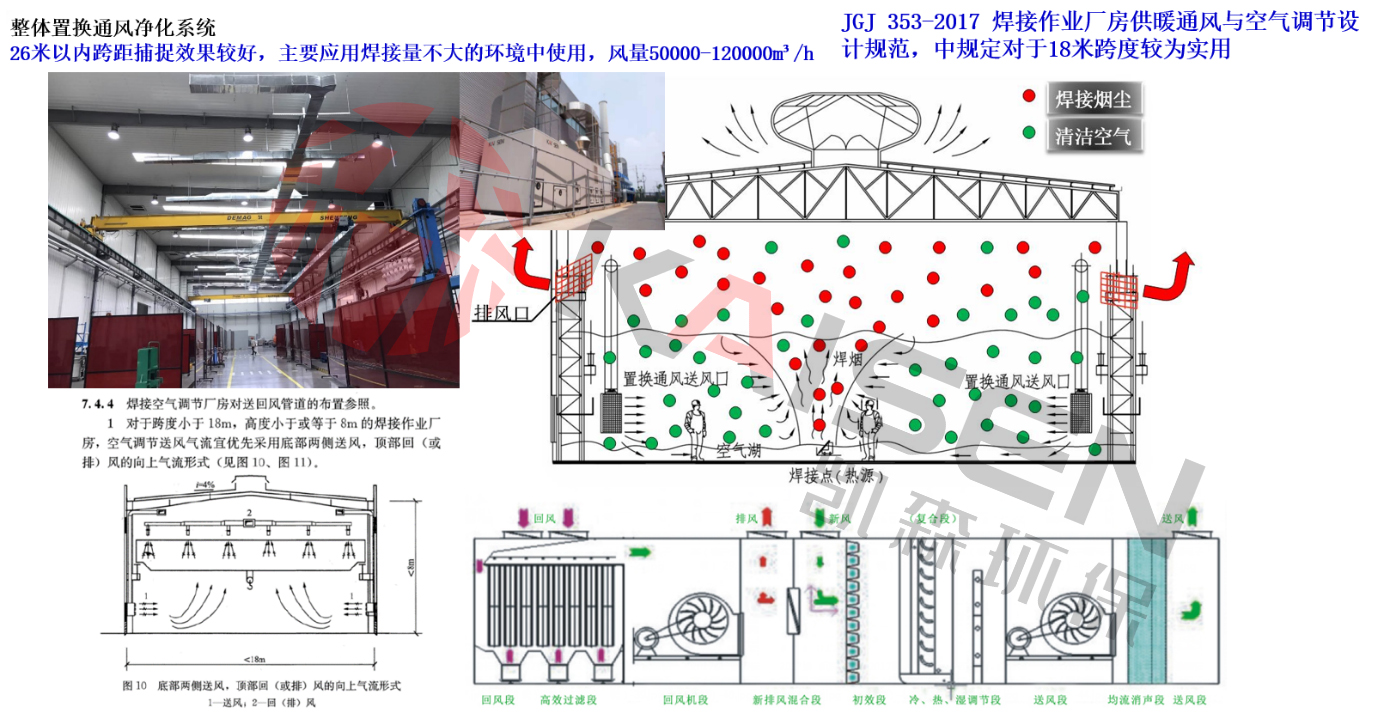

高大空間送回風凈化系統

除塵主機選型

風量計算: 車間體積(或主要污染區高度)×換氣次數(建議8-12次/小時)例:10000m3車間 → 選擇80000-120000m3/h風量

濾筒技術:

納米阻燃濾材或聚酯覆膜濾材(耐溫120℃)

自動脈沖反吹(壓差>800Pa觸發)

過濾效率≥99.97%(對0.3μm顆粒)

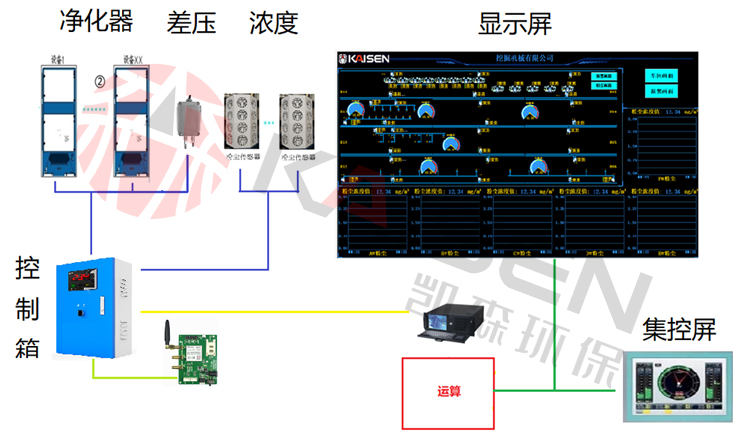

物聯網監測平臺

硬件配置

硬件配置

激光粉塵傳感器(精度±10μg/m3)

風速變頻器(節能30%-50%)

云平臺數據看板(實時顯示各區域PM濃度)

分階段改造

優先處理高密度焊區(如底板線→側圍線→總拼工位)

能源回收利用

加裝熱交換器(回收排風熱量,降低空調能耗40%)

濾筒壽命延長

預過濾網保護主濾筒,更換周期從6月→1年

問題大型工件阻擋氣流

對策增設地面可升降吸風口(配合工件尺寸自動調節)

問題冬季熱量損失

對策

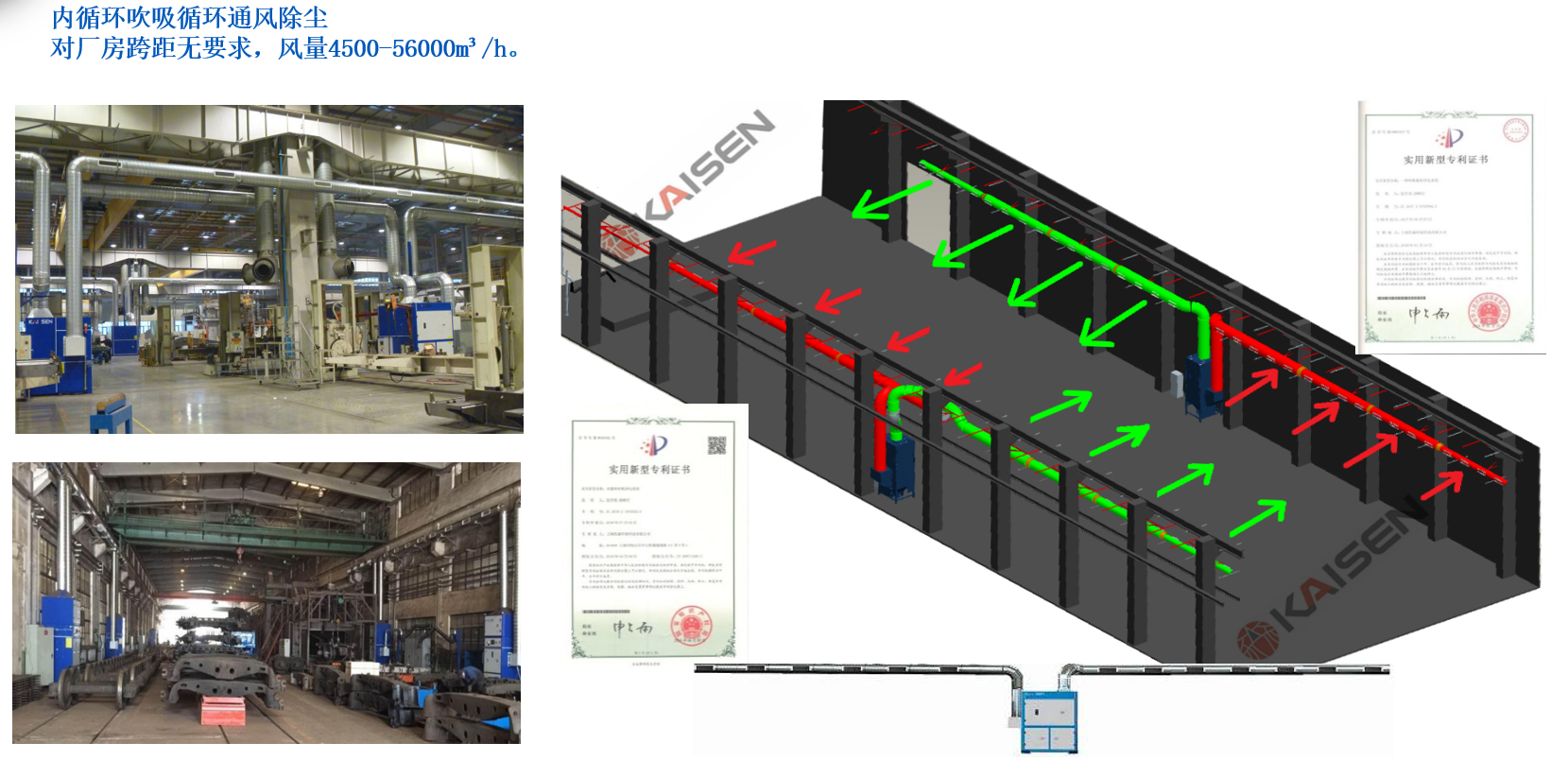

采用雙模式運行

夏季:全新風模式(室外空氣凈化后送入)

冬季:內循環模式(車間空氣反復過濾)

與焊接設備聯鎖控制——焊槍啟動時自動觸發對應區域除塵機組,實現精準能耗控制。

通過以上系統設計,可確保焊裝車間煙塵濃度符合GBZ 2.1-2019《工作場所有害因素職業接觸限值》要求(金屬煙塵時間加權平均濃度≤4mg/m3),同時降低長期運營成本。最終方案需結合車間三維模型進行氣流模擬(推薦使用ANSYS軟件驗證)。

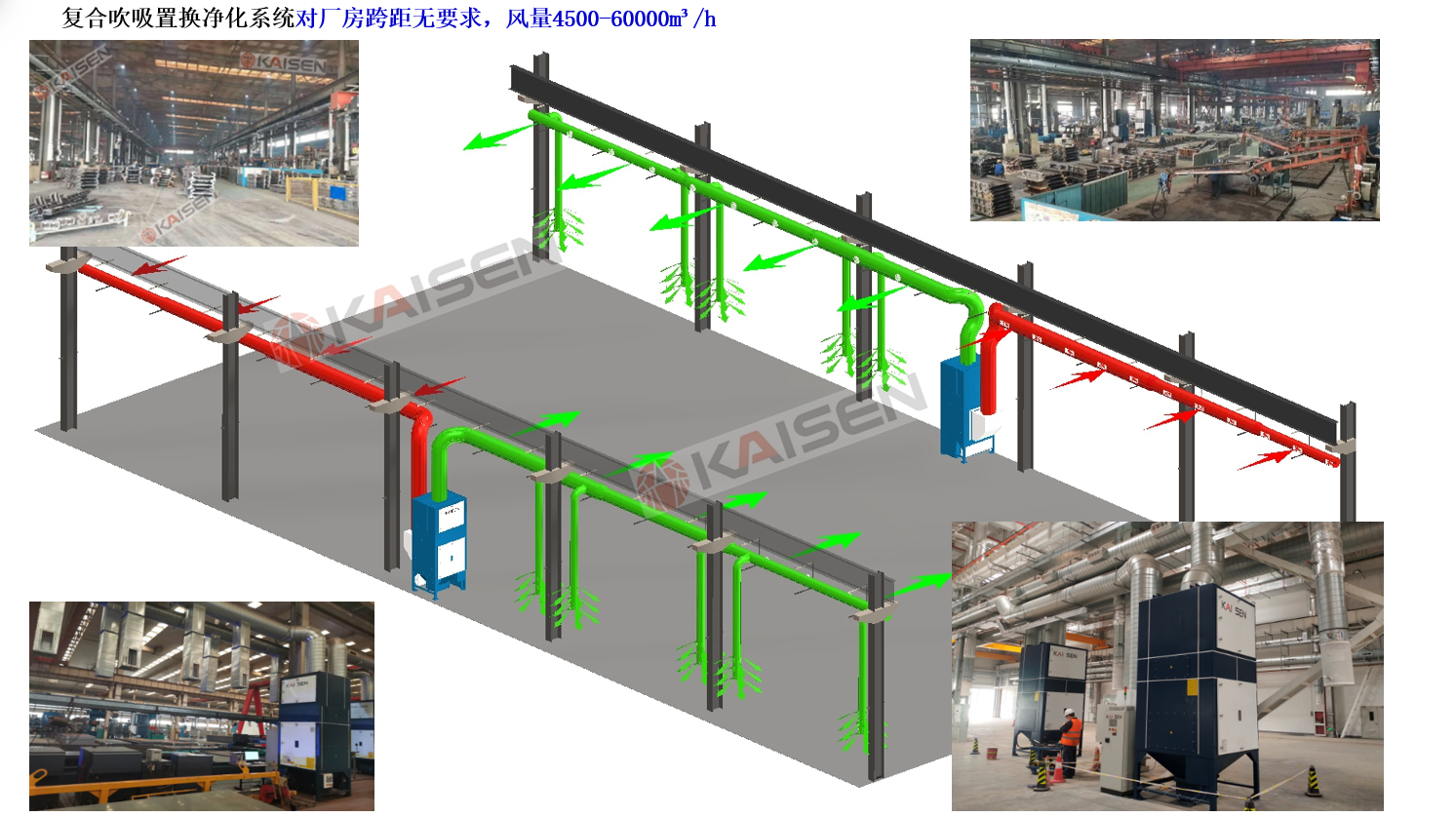

凱森針對于整體焊接車間,根據客戶現場實際使用提供不同類型的除塵系統,包含工業煙塵凈化塔、整體治理一體機、自循環凈化塔、吹吸式凈化系統等除塵治理形式。對車間局部或者整體形成循環氣流,并配備先進的監測報警功能、車間環境實時數據檢測等行業特殊需求。

工業煙塵凈化塔:工業煙塵凈化塔立式設計、共有12個送風面和回風面,占地面積小,上中下分多層設計,創新的上回風下送風保證操作員工作區域持續獲得清新空氣,多檔位自由調節風量可控,該設備就像一臺大型家用空氣凈化器,維護廠房內空氣環境質量。

整體治理一體機:采用高性能的離心風機,風量大,獨特的設計使工作臺面上下均能吸風,捕捉效果明顯;無需管道,主機安裝位置靈活;另外風口可根據工作和產塵的具體情況現場調整,且在夏季和冬季可以大大減少冷暖成本的支出。

自循環凈化塔:創新的設計外觀,立式多面可調型設計;創新的上回下送風保證操作員工工作區域持續獲得清新空氣;多檔位自由調節風量可控,減少運行能耗,不僅可以應對復雜多變的工作環境,且不需要復雜的施工管道,一機多用途且靈活移動性強。

吹吸式凈化系統:凈化設備的進、出風口在車間入凈化器內進行有效過濾再將潔凈的空氣通過排風管段排出,排風管段上設計有吹風口內組成吹吸式的氣流運動,吸風口設計較大風量進行不斷捕集煙塵,煙塵被吸,設計較高速的吹風力度,將空氣不斷吹向吸風口一端,這種不斷形成對流的方式不僅有效降低了懸浮層的煙塵濃度,而且還能帶懸浮層以外的氣體隨之成慣性流動。正因為這種改變車間氣流組織的動力方式,再加上配備煙塵凈化系統,車間空氣環境才可以得到有效的改良。